钻套/衬套安装提示

(铸铁或未淬火处理钢质夹具板)

当配备安装孔和安装钻套/衬套时, 需要特别小心生产制造的精确性. 应该考虑如下要素: 直径的的过盈配合, 校正对准,切屑间隙, 以及钻套和工件的距离.

由于存在太多变数, 没有一条绝对的法则可以替代经验丰富的工具制造者的经验和判断力. 下面这些建议对于用户应该很有帮助:

过盈配合

这种安装配合方式将钻套以过盈配合安装到夹具板上. 过大的配合过盈量可能会产生一系列问题: 1) 夹具板变形; 2)产生钟形口 (钻套/衬套壁向内弯曲); 3)卡住刀具; 或者 4) 滑动/固定安装模式的可更新式钻套安装将可能有困难.

而过小的配合过盈量可能导致滑动,从而导致钻孔不准确. 通常, 0.0005到0.0008英寸的过盈量就足以正确地安装紧配合钻套/衬套. |

|

安装孔的圆度

我们建议, 所有安装孔都要以座标镗/磨床加工以保证其圆度. 普通的螺旋钻

难产生尺寸精确和绝对圆形的安装孔.

钻套/衬套安装

首先, 在套入安装前, 将安装孔的内径和钻套/衬套的外径润滑. 润滑油能避免孔壁被划伤. 碳酸铅即是一种典型的滑润剂.

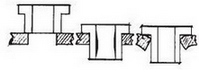

其次, 用一个手扳压机(杠杆式冲床)将钻套/衬套压入. 如果没有手扳压机, 用两个以螺母螺栓连接的钢板旋紧, 将钻套/衬套压入. 钻套/衬套绝不能用槌锤打入.什么能使钻套的主要目的不能达到? - 精确度! |

|

切屑间隙

传统建议之一是, 工件和钻套间应该留有切屑间隙. 另外的意见则是应该直接接触. 作出决定时, 应该考虑待钻材料的磨损性, 钻孔尺寸, 以及使用的钻套/衬套类型.

钻孔所产生的切屑可通过间隙或钻套排出. 如果钻头被堵塞或过热, 应该试图扩大钻套前端与工件的间隙. 通常, 最小间隙为小切屑钻孔(如钻铸件)钻头尺寸的一半, 最大间隙为长条切屑钻孔(如钻冷轧钢件)钻头尺寸的1.5倍, 间隙尺寸介于这两者之间.

滑动/固定安装模式可更新式钻套的长度需因操作具体需要而作出改变, 以得到适当的操作间隔距离 (详细介绍请见下面第4条). 一个重要经验是, 钻套与工件距离越大, 误差机会就越多. 所以, 请尽可能检验您的操作条件, 并且在加工生产的整个作业过程都不断检查尺寸的精确性

|

|

|

提高加工精度和延长钻套使用寿命

的方法 |

|

| |

1. 正确校准钻套.

认真将钻头和钻套轴线调节对准, 以避免错误排列和额外磨擦. 钻套上的半径有助于将钻头对心. ACME的无沉孔钻套也使操作者更容易做到这点. |

|

2. 保持倒具锋利

粗钝的钻头使钻套精度降低. 首先应该将钻头磨利, 使其钻尖在准确的中心位置. 这样能避免当钻尖首先接触工件时钻头的偏走.

3. 使用合适的冷却液

检查冷却液标签, 以确保使用的冷却液适用于您的加工作业.

4. 滑动/固定安装模式可更新式钻套用于多种操作

不同长度的滑动/固定安装模式可更新式钻套在各种操作中既精确又能排出切屑.比如, 短尺寸钻套易于排出切屑, 而较长尺寸钻套在铰孔过程中提供更大的导向作用.

5. 将钻套用于不规则表面

钻套的出口端应该与工件轮廓一致.为了产生最大的导向力, 排屑间隙应该尽可能小. 钻挖点未能垂直进入工件表面将导致钻头跳离偏位. 在这种情况下, 钻头产生的侧向挤压力将集中在钻套的出口端.钻套将过早地磨损. 滑动/固定安装模式可更新式钻套能简化磨损钻套的更换, 并且协助其于工件轮廓表面的对齐. 对于使用紧配合钻套的短时间加工, 钻套端口形状应该与工件轮廓相符.

6. 对于长时间加工, 请使用硬质合金钢或钛氮镀层(TiN)钢钻套

ACME的硬质合金钢钻套的使用寿命可达淬火硬化钢钻套的50倍. ACME的钛氮镀层(TiN)钢钻套使用寿命则可达普通钻套的40倍. 两种型号的钻套都可节省宝贵的更换待机时间. 尽管这种钻套比普通的稍贵些, 但考虑到长时间的流水作业, 这样所增加的成本是非常小的. 详情请联系我们.

|

工作机会 订购流程

工作机会 订购流程

工作机会 订购流程

工作机会 订购流程